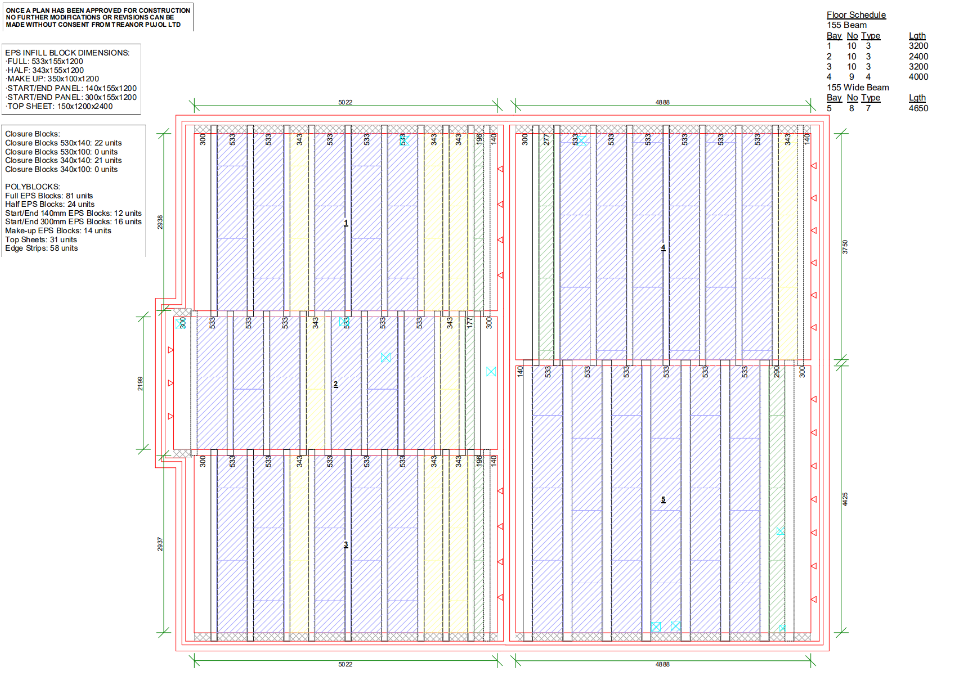

El módulo de optimización del proyecto SOGAE fue desarrollado para automatizar la generación de soluciones estructurales eficientes en la construcción de forjados, tanto de hormigón como de porexpán. La motivación principal fue sustituir el diseño manual o asistido por CAD por un proceso automatizado que, respetando los condicionantes estructurales y normativos, minimice el coste total del forjado.

Se trataba de resolver un problema complejo de optimización entera: dado un plano arquitectónico y ciertos metadatos estructurales (zonas de carga, obstáculos, tipo de vano, etc.), encontrar la distribución óptima de viguetas y bloques que cubra cada zona sin solapamientos ni violación de restricciones, respetando además criterios de constructibilidad y economía.

Este problema presenta múltiples variables discretas y restricciones combinatorias, lo que lo sitúa dentro de la clase de problemas NP-Completos, con una alta carga computacional.

Se modelaron más de 30 restricciones específicas, entre las que destacan:

La función objetivo priorizó:

Datos Procesados

Volumen de datos procesados por la solución en el proceso de entramiento y producción.

Mejora de EGP

Mejora de la eficiencia global productiva del proyecto. Métrica que impacta a la rentabilidad de planta.

Accuracy de los modelos.

La unidad de medida que empleamos para medir la precisión de nuestros modelos y soluciones.

El módulo de optimización del proyecto SOGAE fue desarrollado para automatizar la generación de soluciones estructurales eficientes en la construcción de forjados, tanto de hormigón como de porexpán. La motivación principal fue sustituir el diseño manual o asistido por CAD por un proceso automatizado que, respetando los condicionantes estructurales y normativos, minimice el coste total del forjado.

Se trataba de resolver un problema complejo de optimización entera: dado un plano arquitectónico y ciertos metadatos estructurales (zonas de carga, obstáculos, tipo de vano, etc.), encontrar la distribución óptima de viguetas y bloques que cubra cada zona sin solapamientos ni violación de restricciones, respetando además criterios de constructibilidad y economía.

Este problema presenta múltiples variables discretas y restricciones combinatorias, lo que lo sitúa dentro de la clase de problemas NP-Completos, con una alta carga computacional.

Se modelaron más de 30 restricciones específicas, entre las que destacan:

La función objetivo priorizó:

Datos Procesados

sit amet in order consectetur. Condimentum mi consequat eget.

Datos Procesados

sit amet in order consectetur. Condimentum mi consequat eget.

Datos Procesados

sit amet in order consectetur. Condimentum mi consequat eget.

Proyecto de detección de defectos en línea de fabricación de productos alimentarios por visión.

Predicción de futuras paradas no planificadas debidas roturas de maquinaria crítica industrial.

Modelado predictivo y optimización del rendimiento y eficiencia en función de condiciones operativas.