.png)

TESEM necesitaba una solución para resolver las crecientes limitaciones en la planificación de su planta de anodizado, caracterizada por múltiples restricciones operativas, limitaciones de bastidores y requerimientos estrictos por referencia de producto y color.

El sistema manual o semi-asistido anterior presentaba dificultades para asegurar el cumplimiento de fechas de entrega, uso eficiente de recursos y balance de carga entre líneas automáticas y manuales.

Diseñar e implementar un prototipo funcional de un sistema de optimización que permita automatizar la planificación de entradas de piezas a las líneas de anodizado, considerando múltiples restricciones físicas, de recursos y operativas, y maximizando el rendimiento global de la planta.

La planificación diaria se veía limitada por:

Estos factores hacían inviable un enfoque manual o basado en reglas estáticas, requiriéndose un motor de optimización adaptable y flexible.

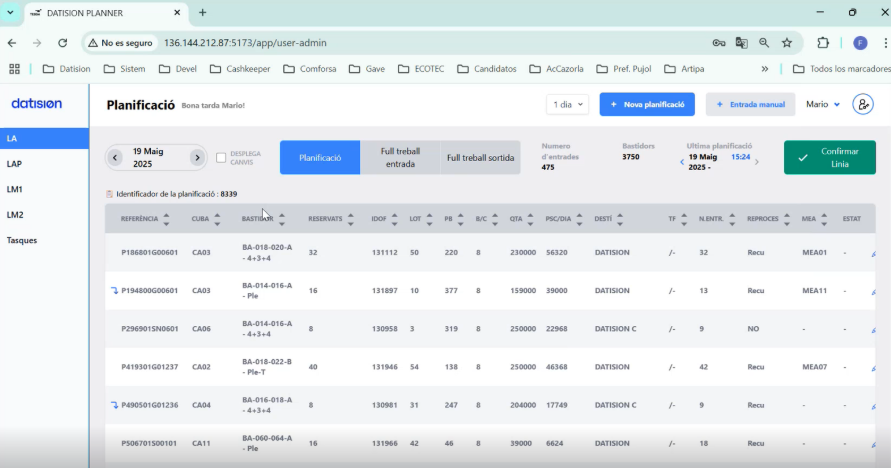

El sistema devuelve, para cada uno de los próximos tres días:

Todo ello en un formato tabular claro y compatible con herramientas de planificación ya existentes en planta.

Con la implementación del sistema SOPPA, TESEM logra:

"SOPPA automatiza la planificación productiva de líneas de anodizado en TESEM, optimizando recursos, reduciendo tiempos improductivos y garantizando entregas a plazo mediante algoritmos de decisión adaptados a entornos industriales complejos."

Datos Procesados

Volumen de datos procesados por la solución en el proceso de entramiento y producción.

Mejora de EGP

Mejora de la eficiencia global productiva del proyecto. Métrica que impacta a la rentabilidad de planta.

Accuracy de los modelos.

La unidad de medida que empleamos para medir la precisión de nuestros modelos y soluciones.

TESEM necesitaba una solución para resolver las crecientes limitaciones en la planificación de su planta de anodizado, caracterizada por múltiples restricciones operativas, limitaciones de bastidores y requerimientos estrictos por referencia de producto y color.

El sistema manual o semi-asistido anterior presentaba dificultades para asegurar el cumplimiento de fechas de entrega, uso eficiente de recursos y balance de carga entre líneas automáticas y manuales.

Diseñar e implementar un prototipo funcional de un sistema de optimización que permita automatizar la planificación de entradas de piezas a las líneas de anodizado, considerando múltiples restricciones físicas, de recursos y operativas, y maximizando el rendimiento global de la planta.

La planificación diaria se veía limitada por:

Estos factores hacían inviable un enfoque manual o basado en reglas estáticas, requiriéndose un motor de optimización adaptable y flexible.

El sistema devuelve, para cada uno de los próximos tres días:

Todo ello en un formato tabular claro y compatible con herramientas de planificación ya existentes en planta.

Con la implementación del sistema SOPPA, TESEM logra:

"SOPPA automatiza la planificación productiva de líneas de anodizado en TESEM, optimizando recursos, reduciendo tiempos improductivos y garantizando entregas a plazo mediante algoritmos de decisión adaptados a entornos industriales complejos."

Datos Procesados

sit amet in order consectetur. Condimentum mi consequat eget.

Datos Procesados

sit amet in order consectetur. Condimentum mi consequat eget.

Datos Procesados

sit amet in order consectetur. Condimentum mi consequat eget.

Proyecto de detección de defectos en línea de fabricación de productos alimentarios por visión.

Predicción de futuras paradas no planificadas debidas roturas de maquinaria crítica industrial.

Modelado predictivo y optimización del rendimiento y eficiencia en función de condiciones operativas.