.png)

Venair Biotech afrontaba la necesidad de modernizar su sistema de control de calidad en la línea de fabricación de tubos de silicona, un proceso que hasta la fecha era ejecutado manualmente por operarios, con fuertes limitaciones en términos de trazabilidad, precisión y eficiencia.

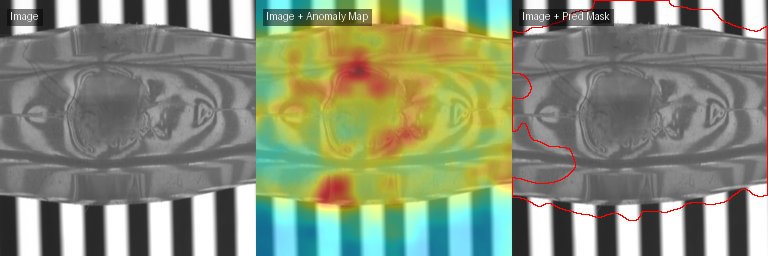

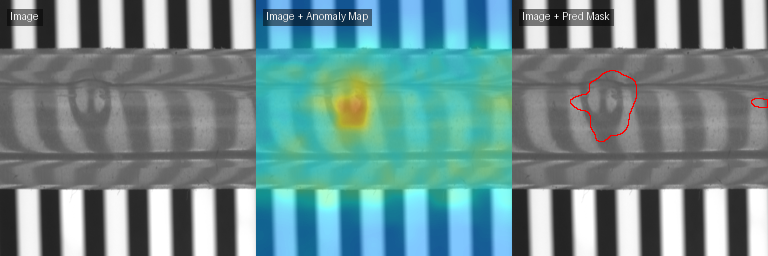

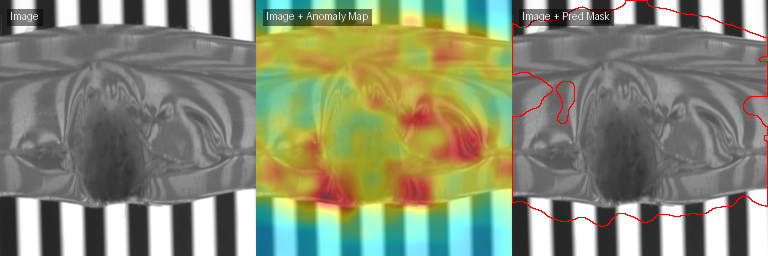

El objetivo principal del proyecto fue desarrollar un sistema automatizado de inspección visual basado en Visión Artificial (VA) e Inteligencia Artificial (IA), capaz de detectar en tiempo real defectos superficiales y estructurales en tubos durante la fase de post-extrusión.

El sistema anterior de inspección presentaba una serie de limitaciones técnicas y operativas:

Este contexto motivó la necesidad de un sistema inteligente, automático y trazable, alineado con los principios de digitalización industrial y calidad total.

Se diseñó un sistema modular con las siguientes capacidades:

Se evaluaron dos enfoques principales:

El modelo PaDiM fue finalmente seleccionado por su mayor precisión, menor latencia (<100 ms), robustez frente a variaciones y facilidad de integración operativa.

El proyecto permitió transformar un proceso manual, limitado y poco trazable en un sistema de inspección automatizada robusto, interpretativo y alineado con los estándares más exigentes de calidad industrial. La combinación de visión artificial, IA explicable, automatización e integración con los sistemas de planta, consolida la capacidad de Venair Biotech para competir en el sector biomédico con productos de mayor calidad y procesos más eficientes.

Datos Procesados

Volumen de datos procesados por la solución en el proceso de entramiento y producción.

Mejora de EGP

Mejora de la eficiencia global productiva del proyecto. Métrica que impacta a la rentabilidad de planta.

Accuracy de los modelos.

La unidad de medida que empleamos para medir la precisión de nuestros modelos y soluciones.

Venair Biotech afrontaba la necesidad de modernizar su sistema de control de calidad en la línea de fabricación de tubos de silicona, un proceso que hasta la fecha era ejecutado manualmente por operarios, con fuertes limitaciones en términos de trazabilidad, precisión y eficiencia.

El objetivo principal del proyecto fue desarrollar un sistema automatizado de inspección visual basado en Visión Artificial (VA) e Inteligencia Artificial (IA), capaz de detectar en tiempo real defectos superficiales y estructurales en tubos durante la fase de post-extrusión.

El sistema anterior de inspección presentaba una serie de limitaciones técnicas y operativas:

Este contexto motivó la necesidad de un sistema inteligente, automático y trazable, alineado con los principios de digitalización industrial y calidad total.

Se diseñó un sistema modular con las siguientes capacidades:

Se evaluaron dos enfoques principales:

El modelo PaDiM fue finalmente seleccionado por su mayor precisión, menor latencia (<100 ms), robustez frente a variaciones y facilidad de integración operativa.

El proyecto permitió transformar un proceso manual, limitado y poco trazable en un sistema de inspección automatizada robusto, interpretativo y alineado con los estándares más exigentes de calidad industrial. La combinación de visión artificial, IA explicable, automatización e integración con los sistemas de planta, consolida la capacidad de Venair Biotech para competir en el sector biomédico con productos de mayor calidad y procesos más eficientes.

Datos Procesados

sit amet in order consectetur. Condimentum mi consequat eget.

Datos Procesados

sit amet in order consectetur. Condimentum mi consequat eget.

Datos Procesados

sit amet in order consectetur. Condimentum mi consequat eget.

Proyecto de detección de defectos en línea de fabricación de productos alimentarios por visión.

Predicción de futuras paradas no planificadas debidas roturas de maquinaria crítica industrial.

Modelado predictivo y optimización del rendimiento y eficiencia en función de condiciones operativas.